本質的な要約:

高速カットと最大の剛性を得るには、より大きな直径のより短いエンドミルを使用してください

可変らせんエンドミルは、びびりと振動を低減します

より硬い材料や高生産用途では、コバルト、PM / Plus、およびカーバイドを使用してください

より高い送り、速度、工具寿命のためにコーティングを塗布します

エンドミルタイプ:

スクエアエンドミルスロッティング、プロファイリング、プランジカッティングなどの一般的なフライス盤アプリケーションに使用されます。

キー溝エンドミルカットするキー溝スロットとウッドラフキーまたはキーストックの間にぴったりとフィットするように、カット径が小さいように製造されています。

ボールエンドミル、ボールノーズエンドミルとも呼ばれ、輪郭のある表面のフライス盤、スロット、ポケットに使用されます。ボールエンドミルは丸い刃先で構成され、金型や金型の加工に使用されます。

荒削りエンドミルは、ホグミルとも呼ばれ、重い操作中に大量の材料をすばやく除去するために使用されます。歯のデザインは振動をほとんどまたはまったく許容しませんが、より粗い仕上がりを残します。

コーナーラジアスエンドミル丸みを帯びた刃先を持ち、特定の半径サイズが必要な場合に使用されます。コーナー面取りエンドミルは、角度の付いた刃先を持ち、特定の半径サイズが必要ない場合に使用されます。どちらのタイプも、スクエアエンドミルよりも長い工具寿命を提供します。

エンドミルの荒加工と仕上げさまざまなフライス盤アプリケーションで使用されます。重い素材を取り除き、1回のパスで滑らかな仕上がりを実現します。

角丸みエンドミル丸みを帯びたエッジのフライス盤に使用されます。それらは、ツールの端を強化し、エッジの欠けを減らすための研削チップを備えています。

ドリルミルスポッティング、ドリル、皿穴加工、面取り、およびさまざまなフライス盤操作に使用される多機能ツールです。

テーパーエンドミル先端が先細になる刃先で設計されています。それらは、いくつかの金型および金型の用途で使用されます。

フルートの種類:

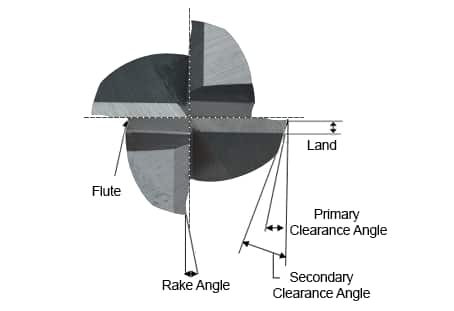

フルートは、工具本体に切り込まれた溝または谷を備えています。フルートの数が多いほど、工具の強度が増し、スペースまたは切りくずの流れが減少します。刃先のフルートが少ないエンドミルは切りくずスペースが大きくなり、フルートが多いエンドミルはより硬い切削材料に使用できるようになります。

シングルフルート設計は、高速加工と大量の材料除去に使用されます。

4 /マルチフルート設計により、より速い送り速度が可能になりますが、フルートスペースが減少するため、切りくずの除去が問題になる場合があります。それらは、2つおよび3つのフルートツールよりもはるかに細かい仕上げを生成します。周辺および仕上げフライス盤に最適です。

2つのフルートデザインにはフルートスペースが最も多くあります。それらはより多くのチップ運搬能力を可能にし、主に非鉄材料のスロットとポケットに使用されます。

スリーフルートデザインは2つのフルートと同じフルートスペースを持っていますが、より大きな強度のために断面が大きくなっています。それらは、鉄および非鉄材料のポケットおよびスロットに使用されます。

切削工具の材料:

高速度鋼(HSS)優れた耐摩耗性を提供し、コバルトまたはカーバイドエンドミルよりも低コストです。HSSは、鉄と非鉄の両方の材料の汎用フライス盤に使用されます。

バナジウム高速度鋼(HSSE)高速度鋼、カーボン、炭化バナジウム、および耐摩耗性と靭性を高めるように設計されたその他の合金でできています。これは、ステンレス鋼および高シリコンアルミニウムの一般的な用途に一般的に使用されます。

コバルト(M-42:8%コバルト):高速度鋼(HSS)よりも優れた耐摩耗性、高い高温硬度、および靭性を提供します。過酷な切削条件下でのチッピングやマイクロチッピングはほとんどなく、ツールはHSSよりも10%速く動作するため、優れた金属除去率と良好な仕上がりが得られます。鋳鉄、鋼、チタン合金の加工に最適な費用対効果の高い素材です。

粉末冶金(PM)固体炭化物よりも頑丈で費用効果が高いです。丈夫で破損しにくいです。PMは、30RC未満の材料で良好に機能し、荒削りなどの高衝撃および高ストックの用途で使用されます。

固体超硬高速度鋼(HSS)よりも優れた剛性を提供します。非常に耐熱性があり、鋳鉄、非鉄材料、プラスチック、その他の機械加工が難しい材料の高速用途に使用されます。超硬エンドミルはより優れた剛性を提供し、HSSより2〜3倍速く実行できます。ただし、HSSおよびコバルト工具には重い送り速度の方が適しています。

カーバイド-ヒント鋼製工具本体の刃先にろう付けされています。それらは高速度鋼よりも速く切断し、鋳鉄、鋼、合金鋼などの鉄および非鉄材料に一般的に使用されます。超硬工具は、大径工具の費用効果の高いオプションです。

多結晶ダイヤモンド(PCD)は耐衝撃性と耐摩耗性のある合成ダイヤモンドで、非鉄材料、プラスチック、および機械加工が非常に難しい合金を高速で切断できます。

標準コーティング/仕上げ:

窒化チタン(TiN)は、高い潤滑性を提供し、より柔らかい材料での切りくずの流れを増加させる汎用コーティングです。耐熱性と硬度に優れているため、コーティングされていない工具と比較して、加工速度が25%から30%の高速で工具を実行できます。

炭窒化チタン(TiCN)窒化チタン(TiN)よりも硬く、耐摩耗性に優れています。それは一般的にステンレス鋼、鋳鉄およびアルミニウム合金で使用されます。TiCNは、より高いスピンドル速度でアプリケーションを実行する機能を提供できます。ゴールする傾向があるため、非鉄材料には注意してください。コーティングされていない工具と比較して、加工速度を75〜100%向上させる必要があります。

チタン窒化アルミニウム(TiAlN)窒化チタン(TiN)や炭窒化チタン(TiCN)に比べて硬度と酸化温度が高くなっています。ステンレス鋼、高合金炭素鋼、ニッケル基高温合金、チタン合金に最適です。非鉄材料では、かじる傾向があるため注意してください。コーティングされていない工具と比較して、加工速度を75%から100%向上させる必要があります。

アルミニウムチタンナイトライド(AlTiN)最も耐摩耗性があり、最も硬いコーティングの1つです。航空機や航空宇宙材料、ニッケル合金、ステンレス鋼、チタン、鋳鉄、炭素鋼の機械加工に一般的に使用されています。

窒化ジルコニウム(ZrN)窒化チタン(TiN)に似ていますが、酸化温度が高く、付着しにくく、エッジの蓄積を防ぎます。アルミニウム、真ちゅう、銅、チタンなどの非鉄材料に一般的に使用されています。

コーティングされていないツール最先端のサポート処理を備えていません。それらは、非鉄金属の一般的な用途のために減速して使用されます。

投稿時間:2020年11月26日